روایت فوربز از روابط اپستین با سیلیکونولی: سرمایهگذار ناموفق با وجود شبکهای قدرتمند

اسناد تازه منتشرشده از سوی وزارت دادگستری آمریکا (DOJ) جزئیات جدیدی از شبکه ارتباطات و…

۲۹ بهمن ۱۴۰۴

۲۶ دی ۱۴۰۱

زمان مطالعه : ۱۲ دقیقه

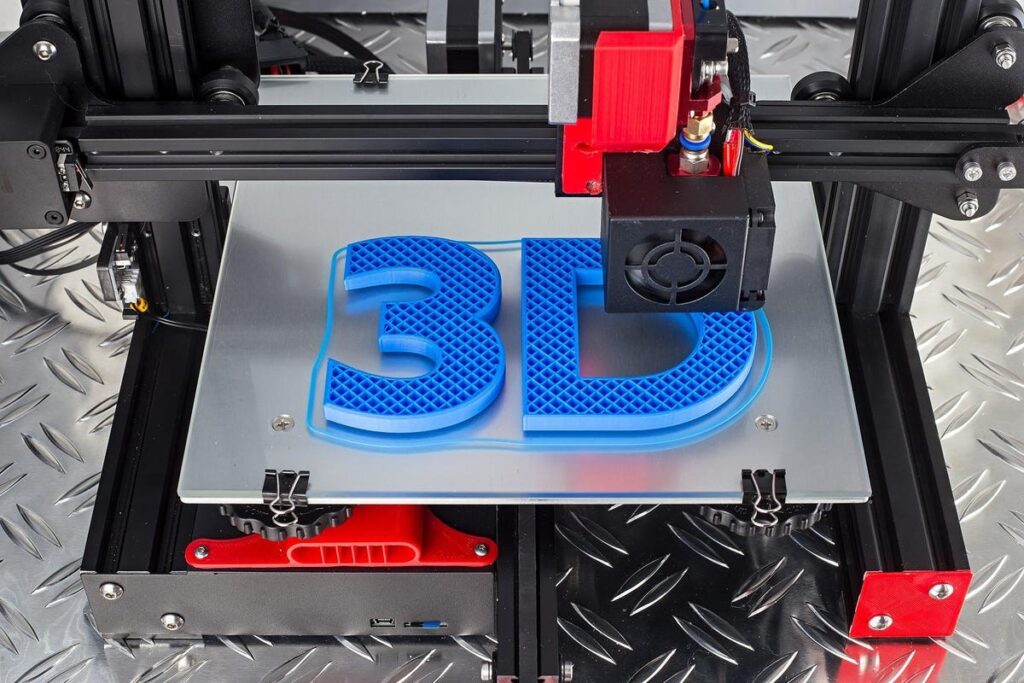

پرینتر سه بعدی در گذشته به یکسری از قابلیتها محدود میشد اما با ادغام فناوریهای جدید این چاپگرها از نقش کپی در سریعترین زمان ممکن به پیادهسازی طرحهای پیچیده و تنوع اقلام اولیهای که قابل استفاده در حین تولید قطعات است محبوبیت بسیاری پیدا کردهاند. این ویژگیها پرینتر سه بعدی را به سطحی فراتر از کاربردهای خانگی و زیبایی شناختی برده است.

پرینتر سه بعدی یا ساخت افزودنی، فرآیندی است که در آن یک شی سه بعدی از یک مدل CAD یا یک مدل سه بعدی دیجیتال ساخته میشود. فرآیند چاپ سه بعدی عموماً با استفاده از اقلام اولیه متنوعی نظیر پلاستیک، فلزات، رزین، سرامیک و مایعات یا دانه های پودری که قابلیت ذوب را دارند و با بهرهگیری از فناوریهای متفاوت مطرح شده است در این حیطه صورت میگیرد. در حال حاضر و با توجه به سنجش میزان محبوبیت تکنولوژیهای متنوع به کار رفته در پرینترهای سه بعدی، از مدلسازی رسوب ذوب شده (FDM) به عنوان رایجترین فرآیند چاپ سه بعدی نام برده میشود.

اولین تجهیزات تولید چاپ سه بعدی در سال ۱۹۸۱ توسط هیدئو کوداما عضو موسسه تحقیقات صنعتی شهرداری ناگویا با نمونه سازی سریع رزین با لیزر توسعه یافت. ایده چاپ سه بعدی کوداما ماحصل الهام گیری از اختراع رالف بیکر در دهه ۱۹۲۰ میلادی برای ساخت محصولات تزئینی (اختراع US423647A) بود. این اختراع در سه دهه بعدی و با معرفی استریولیتوگرافی در سال ۱۹۸۴ میلادی گسترش یافت.

این فراگیری منجر به تولد اولین پرینتر سه بعدی بر پایه استریولیتوگرافی در سال ۱۹۸۴ توسط چاک هال شد. صنعت چاپ سه بعدی در ادامه، با پیشرفتهایی نظیر تف جوشی لیزری و ذوب لیزری گلچین شده مواجه شد. لازم به ذکر است که از قیمتهای نجومی چاپگرهای سه بعدی در دهههای ۱۹۹۰ تا ۲۰۰۰ تا حدود زیادی کاسته شد و عموم افراد جامعه توانستند تا از این فناوری بهره ببرند.

تَفجوشی به فرآیندی اطلاق میشود که در آن مواد اولیه برای افزایش دقت به کار رفته در ساخت جسم مورد نظر، تا بیشترین حد ممکن (پیش از رسیدن به نقطه ذوب ماده) گرم میشود. در این روش برای تف جوشی لیزری مستقیم فلز (Direct) از پودر فلز و در تف جوشی لیزری گلچین شده (Selective) از پودرهای ترموپلاستیک استفاده میشود.

در روش ذوب، با به حرارت رساندن تمامی مواد اولیه در یک دمای بالا، جسم مورد نظر چاپ خواهد شد. برخی از پرینترهایی که عملکرد خود را بر پایه این روش ارائه میکنند، میتوان به «پرینترهای برپایه همجوشی بستر پودری، ذوب با استفاده از پرتو الکترون و رسوب مستقیم انرژی» اشاره کرد. این دسته از چاپگرهای سه بعدی از تکنولوژیهای لیزر، قوس الکتریکی یا پرتوهای الکترونی برای چاپ اشیاء بهره میبرند.

استریولیتوگرافی از فوتوپلیمریزاسیون برای ایجاد قطعات مورد نظر، استفاده میکند. این فناوری با استفاده از تعاملی که میان منبع نور مناسب و مواد اولیه صورت میگیرد، با روشی گلچین شده (Selective) به ساخت جسم به صورت لایهای (با لایههای نازک در هر مقطع جسم) میپردازد.

پرینتر سه بعدی که از آن به عنوان تولید افزاینده ( Additive manufacturing) نیز یاد میشود؛ از لحاظ اصولی کلی توسط ISO/ASTM 52900 به هفت گروه طبقهبندی شدهاند. در ادامه برخی از انواع پرینتر سه بعدی را معرفی خواهیم کرد.

در این روش، لایه نازکی از مواد پایه ( نظیر فلز، ماسه پلیمری یا سرامیک) بر روی پلتفرم قرار میگیرد. پس از این مرحله، قطرات چسب از طریق هِد چاپ ( Print Head) بر روی لایه نازک مواد ریخته میشود تا تمامی ذرات به یکدیگر چسبانده شده و فاصله میان مولکولهای ذرات با چسب پر شود. این فرآیند تا نهایی شدن طرح اولیه ادامه خواهد یافت. از بایندر جت میتوان در حوزههای مختلفی از جمله چاپ سه بعدی فلزات، نمونههای اولیه یا همان پروتوتایپهای رنگی و قالبهای سرامیکی در مقیاس بزرگ استفاده کرد. لازم به ذکر است که در پایان فرآیند چاپ، ممکن است که نمونه چاپ شده به اعمال فرآیند پسپردازش یا همان Preprocessing نیاز داشته باشد.

به عنوان مثال در صورت وقوع نقصهای زیر، اجرای فرآیند پسپردازش الزامی است:

در این روش از انرژیهای حرارتی متمرکز مانند « قوس الکتریکی، لیزر یا پرتو الکترونی» در راستای ذوب سیم یا مواد اولیه با فرم پودر بهره گرفته میشود. در فرآیند تولید قطعات با روش رسوبدهی مستقیم انرژی، ابتدا تمامی فرآیندهای مطرح شده در جهت تولید یک لایه صورت پذیرفته است و در نهایت با قرارگیری لایهها بر روی یکدیگر به صورت عمودی ، ساخت قطعه مورد نظر به پایان خواهد رسید.

در چاپ سه بعدی با استفاده از این فرآیند میتوان از مواد اولیهای نظیر فلزات، سرامیکها یا انواع پلیمر بهره برد.

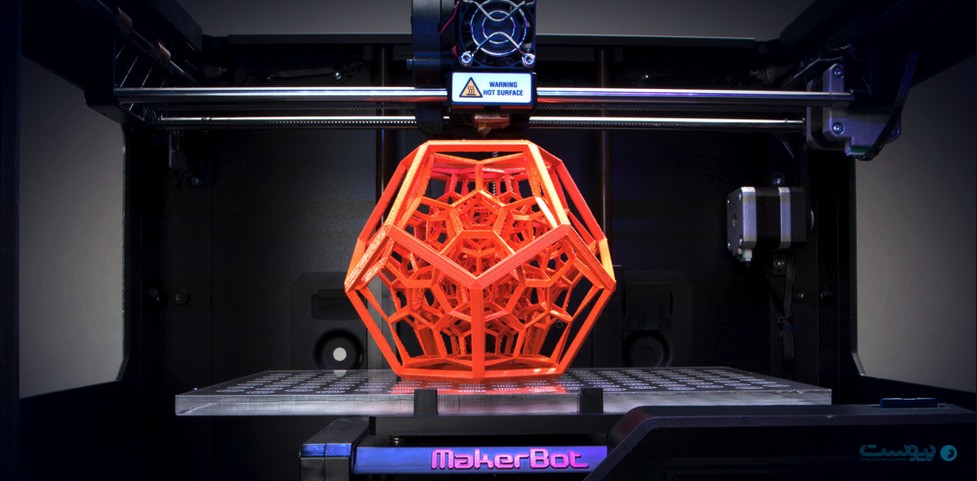

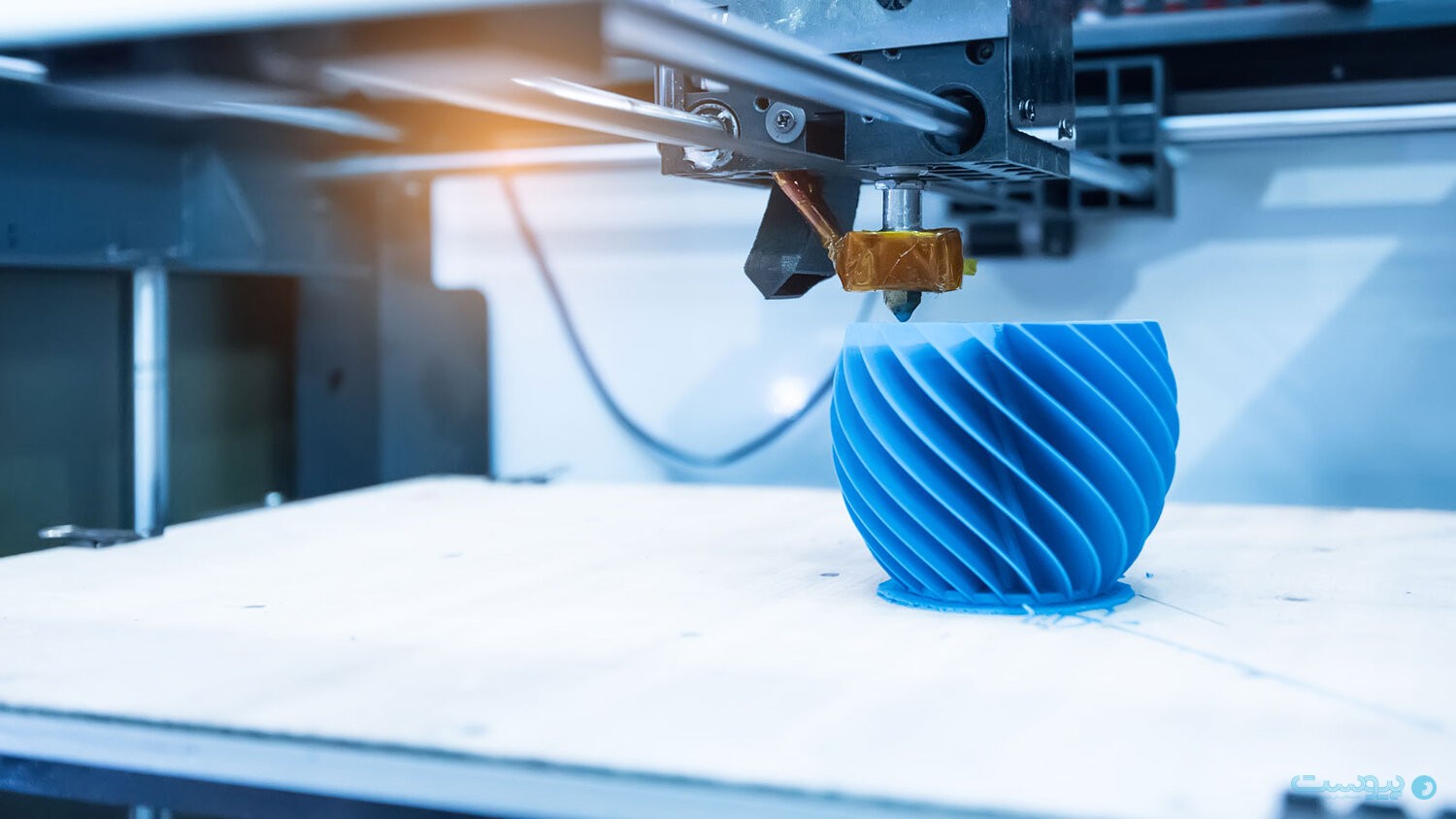

این روش با استفاده از یک قرقره و یک سَری نازل گرم شده رشتهای از مواد را به اکستروژن تحویل خواهد داد. در تمامی پرینترهای سه بعدی FDM با گرم شدن اکستروژن، مواد نرم شده از سری به سمت مکانهای از پیش تعیین شده جاری خواهد شد و در پی آن ساخت جسم به صورت لایهای صورت خواهد پذیرفت. پس از این، پلتفرم پرینت به سمت پایین حرکت کرده تا لایههای بعدی قطعه، چاپ شود.

پرینترهای طراحی شده در سبک FDM نسبت به سایر چاپگرها، از مزیت صرفهجویی در زمان و هزینه مالی بهرهمند هستند؛ اما نباید فراموش کرد که دقت ابعادی این پرینترها پایینتر از سایر چاپگرهای مطرح شده است. به همین منظور اغلب اقلام و قطعات چاپ شده نیازمند به اعمال عملیاتهای پسپردازش هستند. علاوه بر این، در این مدل چاپگرها تمایل عجیبی به ایجاد قطعات ناهمسانگرد دیده میشود و این به این معنا است که به واسطه وجود ضعف در یک سمت از قطعات تولید شده؛ نمیتوان از این قطعات در کاربردهای حیاتی بهره برد.

این دسته از پرینترها عملکردی به مانند پرینترهای جوهرافشان از خود به نمایش میگذارند؛ با این تفاوت که به جای برجای گذاری جوهر بر روی صفحه کاغذی، لایههایی از مواد اولیه مایع از یک یا چند هِد به سمت نواحی از پیش تعیین شده جاری خواهند شد. پیش از تشکیل لایه بعدی، لازم است تا لایه قبلی سفت شود. عموماً میتوان از مواد اولیه محلول در آب برای ساخت قطعات مورد نظر بهره برد. قابلیت چاپ قطعات به صورت تمام رنگی به عنوان ویژگی متمایزکننده این روش در نظر گرفته میشود. لازم به ذکر است که این روش، یکی از گرانترین روشهای چاپ سه بعدی بوده و میزان شکنندگی و تخریب قطعات پرینت شده نسبت به سایر روشها بسیار بیشتر است.

در فرآیند همجوشی بستر پودری (PBF) بستر پودری با استفاده از یک غلتک یا تیغه لایهای نازک از مواد را بر روی سکو ساخت پخش خواهد شد و در ادامه، پرینتر با اسکن سکو به گرم کردن نواحی منتخب با استفاده از انرژی حرارتی نظیر لیزر یا پرتو الکترونی به تشکیل قطعه مورد نظر خواهد پرداخت. پس از اتمام تشکیل اولین لایه، پلتفرم به سمت پایین حرکت کرده تا فرآیند مطرح شده برای ساخت لایه بعدی آغاز شود. خواص فیزیکی اقلام فلزی تولید شده با استفاده از روش، به نسبت سایر روشها، بسیار بیشتر است؛ اگرچه نمیتوان از هزینه اقتصادی بالا و وابستگی حجم قطعات تولید شده به پرینتر چشم پوشید.

برخی فناوریهای همجوشی بستر پودری عبارتند از:

لمینیت ورقه به دو فناوری لمینیت چند لایهای (LOM) و جوشکاری اولتراسونیک (UAM) اشاره کرد. LOM از طریق چسباندن لایههای متناوب مواد و UAM از طریق جوشکاری اولتراسونیک ورقهای نازک فلزی عملکرد خود را ارائه میدهند. در فرآیندهای نیازمند به زیبایی بصری میتوان از فناوری LOM بهره برد و در صورت نیاز به بهرهگیری از اقلام اولیهای نظیر « آلومینیوم، فولاد ضد زنگ و تیتانیوم» میتوان از روش UAM استفاده کرد.

فوتوپلیمریزاسیون VAT به دو دسته استریولیتوگرافی (SLA) و پردازش دیجیتال نور (DLP) تقسیمبندی کرد. در هر دو این فرآیندها، رزین مایع با استفاده از نور به صورت لایه به لایه طبق طرح به صورت جامد در خواهد آمد. تفاوت SLA با DLP در شیوه تاباندن نور در طی پخت ماده اولیه است؛ به طوری که فرآیند SLA با استفاده از یک لیزر نقطهای یا یک منبع UV و فرآیند DLP با استفاده از فلاش یک تصویر منفرد بر روی سطح خمره صورت میگیرد. پس از پایان فرآیند چاپ، لازم است تا تمامی قطعات تولید شده از رزین اضافی پاکسازی شده و پس از آن( برای استحکام هر چه بیشتر قطعه) در برابر منبع نور قرار گیرند. قطعات چاپ شده با این روش، برای استفاده در فضای باز مناسب نیستند چرا که به دلیل قرارگیری مستقیم در برابر نور UV آفتاب ممکن است که رنگ و خواص مکانیکی قطعات دستخوش تغییر شوند. لازم به ذکر است این قطعات از استحکام کمتری نسبت به قطعات تولید شده مشابه در روش FDM برخوردار بود است. توصیه میشود استفاده از اقلام تولید شده با این روش در کاربردهای حیاتی اجتناب شود.

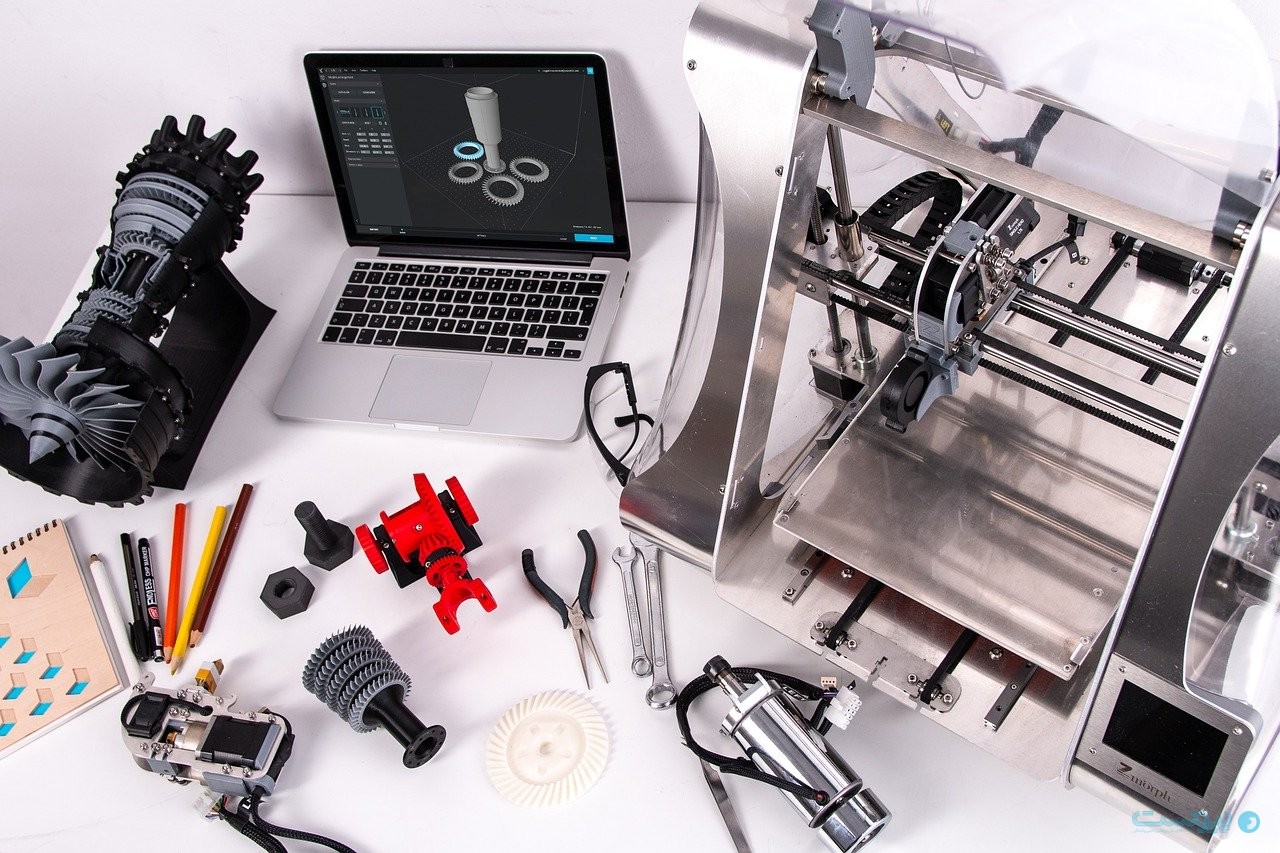

امروزه، کاربرد پرینترهای سه بعدی به تمامی بخشهای زندگی شخصی و حرفهای انسانها راه یافته است. برخی از این کاربردها را در ادامه معرفی خواهیم کرد.

با پیشرفت و اصلاح مواد اولیه و تکنیکهای چاپ سه بعدی، انقلابی در حوزه پزشکی ایجاد شد. در حال حاضر از پرینتر سه بعدی برای ایجاد پروتزهای دندان در ایمپلنت دندان استفاده میشود. پیشبینی بر آن است که در آیندهای نه چندان دور، بتوان با بهرهگیری از سلولهای بنیادی به تکثیر بافتهای اعضای حیاتی بدن پرداخت.

فناوری چاپ سه بعدی ( و در ادامه چاپ ۴ بعدی) تاثیری شگرف بر روی ساخت ایمپلنت و حسگرهای زیستی و اپتیک ایفاء کرده است؛ به طوریکه پیشبینی میشود که در آینده نزدیک، شاهد درمان بسیاری از بیماریها با استفاده از این تکنیک باشیم.

پرینتر سه بعدی میتواند تا فرآیند تولید داروها در محل را تسهیل کند. این مسئله میتواند فرآیند توزیع دارو که به منظور مقابله و درمان هرچه سریعتربیماریها در مناطق جغرافیاییای که با محدودیتهای متعددی مواجه است را تسریع کند.

به طور کلی ساخت ساختمانهای اضطراری از این طریق منجر به کاهش ۹۵ درصدی ساعت کار و جلوگیری ۱۰ درصدی از تولید زباله و نخالههای این ساخت و ساز میشود.

احداث چنین ساختمانهایی یکی از بهترین راههای مقابله با حوادث غیر مترقبه است. با استفاده از این تکنیک، دولتها دیگر نیازمند ساخت بیمارستانهای قابل حمل و پناهگاههای اضطراری نخواهند بود.

همانطور که پیشتر مطرح شد، فضانوردان قادرند تا با بهرهگیری از پرینترهای سه بعدی به ساخت خانه و آزمایش تشکیل کلونی انسانی بر روی سایر سیارات منظومه شمسی اقدام نمایند.

با استفاده از تکنیک پیادهسازی و پرینتر سه بعدی، افراد قادرند تا با هزینهای بسیار کمتر لباس مورد علاقه و دلخواه خود را طراحی کنند.

ساخت تجهیزات سفارشیسازی شده میتواند به عنوان یکی از انقلابیترین کاربردهای چاپ سه بعدی در دنیا شناخته شود چرا که با بهرهگیری از این مزیت؛ انسانها قادرند تا به تولید اقلامی نظیر « لباس، عینک، صفحه کلید، موس کامپیوتر، تلفن، کلاه ایمنی یا صندلی داخل ماشین برای کودک» متناسب با ویژگیهای فیزیکی و ارگونومیک بدن خود بپردازند.

با ساخت سه بعدی ابزارهای کمک آموزشی، میتوان در شکوفایی هر چه بیشتر استعداد، خلاقیت و بهبود یادگیری دانشآموزان نقشی موثر ایفاء کرد.

به طور مثال مدرسان میتوانند تا با تهیه پرینتر سه بعدی از صفحات کتاب درسی مربوط به جغرافیا، دانشآموزان را با چهره واقعی طبیعت آشنا کنند.

در سال ۲۰۱۸، جوزپه اسکیونتی ایدهای را مطرح کرد که در آن تولید گوشت خوراکی با همان کیفیت، طعم و ارزشهای غذایی گوشت تازه دامها و طیور امکانپذیر بود.

امروزه ناسا در پی آن است تا با وسعت بخشیدن به طیف اقلام خوراکی قابل تولید نظیر شکلات و آبنبات و غذاهایی مانند پاستا و پیتزا، خوراکی فضانوردان در سفرهای فضایی را تامین کند و راهحل مناسبی برای این دغدغه بیابد.

ساخت قطعات و جایگزینی آن در ساختار لوازم خانگی طبیعتا جزو کاربردیترین ویژگیهای این پرنترها به شمار میرود.

این قابلیت باعث میشود که میزان زمان و هزینه صرف شده برای تعمیر قطعات لوازم خانگی کاهش یابد.