علم پشت پرده ویرال شدن محتوا چیست

ویرال شدن یک محتوا فقط شانس یا اتفاق نیست و قطعاً تصادفی رخ نمیدهد. دلیلی…

۱۵ فروردین ۱۴۰۴

۱۹ دی ۱۴۰۲

زمان مطالعه : ۹ دقیقه

رویکردی برای ایجاد بهبود مستمر بر اساس این ایده است که تغییرات مثبت کوچک و مداوم میتواند پیشرفتهای قابل توجهی را به همراه داشته باشد. به طور معمول، این رویکرد مبتنی بر همکاری و تعهد در مقابل رویکردهایی است که از تغییرات اساسی یا از بالا به پایین برای دستیابی به تحول روبهجلو استفاده میکنند.

این تکنیک ژاپنی هسته اصلی تولید ناب و تویوتایی است که در بخش تولید برای کاهش عیوب، حذف ضایعات، افزایش بهرهوری، تشویق هدف و مسئولیت پذیری کارگران و ترویج نوآوری توسعه یافته است.

کایزن به عنوان یک مفهوم گسترده که دارای تفاسیر بیشماری است، در بسیاری از صنایع دیگر از جمله مراقبتهای بهداشتی پذیرفته شده است. میتوان آن را در هر زمینهای از کسب و کار و حتی در سطح فردی اعمال و از تعدادی ابزار رویکرد استفاده کند. مانند ترسیم نقشهی جریان ارزش که مستندسازی تجزیه و تحلیل، بهبود جریان اطلاعات و یا مواد مورد نیاز برای تولید یک محصول یا خدمات را تشکیل میدهد.

همچنین مدیریت کیفیت جامع که یک چارچوب مدیریتی است، کارگرانی را استخدام میکند تا در تمام سطوح بر بهبود کیفیت تمرکز کنند. صرفنظر از انتخاب روش مناسب جهت سنجش بهبود عملکرد در یک محیط سازمانی، استفاده موفقیتآمیز از کایزن به وجود حمایت از آن در سراسر سازمان یعنی از مدیر عامل تا کارمندان در سطوح پایین بستگی دارد.

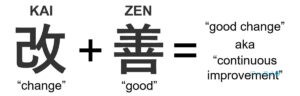

کایزن ترکیبی از دو کلمه ژاپنی است که با هم به عنوان “تغییر خوب” یا “بهبود” ترجمه میشوند؛ البته این مفهوم از طریق ارتباط با روششناسی اصول ناب با عنوان «بهبود مستمر» شناخته شده است. کایزن ریشه در محافل کیفی ژاپنی دارد، پس از جنگ جهانی دوم این حلقهها یا گروههای کارگری بر جلوگیری از نقص در برند و سیستم تویوتا تمرکز داشتند.

کایزن توسط ماساکی ایمای از طریق کتاب کایزن، به عنوان کلید موفقیت رقابتی ژاپن در سال ۱۹۸۶ به غرب آورده شد و در آنجا محبوبیت یافت. از آنجایی که اجرای این رویکرد مستلزم ایجاد ذهنیت درست در سراسر یک شرکت است؛ بنابراین اصول ذهنیت کایزن باید مورد توجه قرار گیرد و در بیزنس اجرا شود.

مشاوران مدیریت و بهرهوری آمریکایی، به ویژه دبلیو ادواردز دمینگ، در پاسخ به پیشرفت کسبوکار با رویکرد کایزن استدلال میکردند که ارتقای کیفیت و بهبود مستمر باید مستقیماً در دست کارگران خط قرار گیرد، تا کسب و کار توسعه پیدا کند. در واقع کارگران معمولاً به عنوان هسته اصلی این فلسفهی بهبود ژاپنی ذکر میشوند، به طور کلی مطرح میشود که در انجام کارها فرضیات را باید کنار بگذاریم و در حل مشکلات فعال باشیم.

ژاپنیها معتقدند در صورتی با رویکرد کایزن میتوان به پیشرفت مستمر دست پیدا کرد که وضعیت یک سیستم را نباید ثابت پذیرفت و از طرفی کمال گرایی مطلق را کنار گذاشت. در عوض نگرش تغییر تطبیقی و تکراری را در سیستم پیش گرفت و با یافتن اشتباهات به دنبال راه حل بود. علاوه براین در مفهوم بهبود مستمر باید محیطی ایجاد کنید که در آن همه احساس کنند قدرت مشارکت دارند.

به طورکلی هیچ موضوعی را بدیهی نپذیرید؛ با پنج بار «چرا» پرسیدن به علت اصلی برسید و اطلاعات و نظرات افراد متعدد را جمعآوری کنید. چرخهی این رویکر براین مبنی است که از خلاقیت برای یافتن پیشرفتهای کم هزینه و کوچک استفاده کنید و هرگز پیشرفت را متوقف نکنید. نحوه کار کایزن بر این باور استوار است که سه موضوع کلیدی محقق شود:

عملکرد کایزن شامل شناسایی مسائل و فرصتها، ایجاد راهحلها و ارائه آنها میشود و سپس دوباره به سمت مسائل و مشکلاتی که به اندازه کافی به آنها پرداخته نشده است، در طول این فرآیند حرکت میکند. چرخهای متشکل از هفت مرحله را می تواند برای بهبود مستمر پیاده سازی کند و می تواند یک روش سیستماتیک برای اجرای این فرآیند ارائه دهد.

چرخه کایزن را برای بهبود مستمر کایزن میتوان در یک چرخه هفت مرحلهای برای ایجاد محیطی مبتنی بر بهبود مستمر پیاده سازی کرد. این روش سیستماتیک شامل مراحل زیر است:

کارمندان را درگیر کنید؛ به دنبال مشارکت کارکنان، از جمله درخواست کمک از آنها برای شناسایی مسائل و مشکلات باشید. انجام این کار باعث ایجاد خرید برای تغییر میشود. اغلب، این به عنوان گروههای خاصی از افراد سازماندهی می شود که وظیفه جمع آوری و انتقال اطلاعات از گروه وسیع تری از کارمندان را بر عهده دارند.

با استفاده از بازخورد گسترده از همه کارکنان، لیستی از مشکلات و فرصتهای بالقوه را جمع آوری کنید. اگر مشکلات زیادی وجود دارد، مشکلات را پیدا کنید فهرستی ایجاد کنید و مطابق با آن راه حل ایجاد کنید. کارمندان را تشویق کنید تا راهحلهای خلاقانه ارائه دهند، با هر نوع ایدهای تشویق شوند. یک راه حل یا راه حلهای برنده را از ایدههای ارائه شده انتخاب کنید و اجرا کنید. برنامههای آزمایشی ایجاد کنید یا گامهای کوچک دیگری برای آزمایش راهحل خود بردارید.

در فواصل زمانی مختلف نتایج را تجزیه و تحلیل کنید؛ با برنامههای مشخص بررسی کنید که در هر مرحله چه سطوحی از کارمندان و کدام بخشها را باید موردتوجه قرار داد تا پیشرفت حاصل گردد. سپس تعیین کنید که چه تغییراتی صورت گرفته است و چقدر موفقیت آمیز بوده است. اگر نتایج مثبت هستند، راه حل را در سراسر سازمان اتخاذ کنید. این هفت مرحله باید به طور مداوم تکرار شوند و راه حلهای جدید در صورت لزوم آزمایش شوند یا لیست جدیدی از مشکلات حل شود.

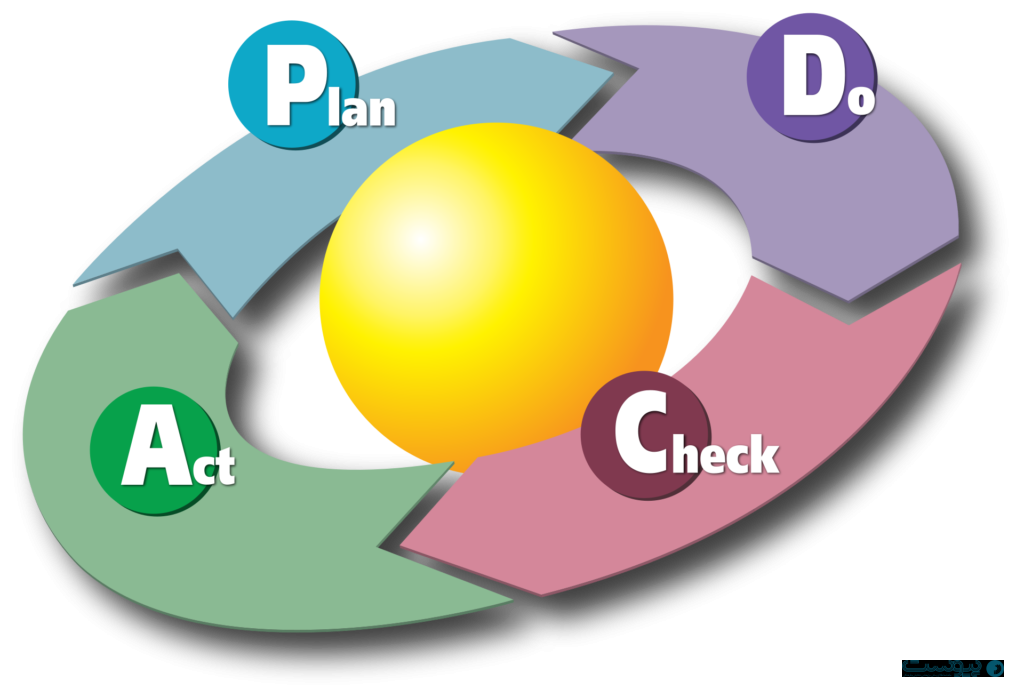

در کنار مراحل اصلی چرخهی کایزن، رویکردهای اضافی وجود دارد، مانند رویکردی که به چهار مرحله برنامه ریزی، انجام، بررسی، عمل یا به طور کلی PDCA فشرده میشود. این چرخه به چرخه شوهارت یا چرخه دمینگ نیز معروف است. اگرچه هدف کایزن تغییر فرهنگی گسترده است، رویدادهای دیگری جهت تمرکز بر مجموعه خاصی از مشکلات سیستم تکامل یافتهاند.

در غرب، این تلاشهای متمرکز برای ایجاد تغییرات سریع برای دستیابی به یک هدف کوتاه مدت، اغلب در حد تلاشهای کایزن است که تحت عنوان نامهای متعددی با رویدادهای کایزن مرتبط است. از جمله کایزن بلیتز، انفجار کایزن، کارگاه کایزن، کارگاه بهبود متمرکز، کارگاه بهبود مستمر و کارگاه فرآیند سریع. این رویدادها میتوانند بر ابزارهای مختلفی تکیه کنند یا بر روی حوزههای خاص متمرکز شوند، مانند چارچوب 5S، نگهداری کل تولیدی و نقشهبرداری جریان ارزش.

چارچوب 5S بخش مهمی از سیستم کایزن است و یک محل کار فیزیکی ایده آل را ایجاد می کند. 5Ses بر ایجاد نظم بصری، سازماندهی، تمیزی و استانداردسازی برای بهبود سودآوری، کارایی، خدمات و ایمنی تمرکز دارد. این چارچوب زیربخشی از مفهوم بهبود مستمر ژاپنی است که با واژههای اینگلیسی توصیف گردیده است:

دلایل متعددی وجود دارد که کایزن میتواند برای یک سازمان یک مزیت باشد. با این حال، شرایطی هم وجود دارد که بهرهوری این رویکرد را برای یک سیستم راکاهش دهد. برخی از مزایا و معایب کایزن شامل موارد زیر است:

تمرکز کایزن بر بهبود تدریجی میتواند رویکرد ملایمتری برای تغییر ایجاد کند، در مقابل تلاشهای بزرگی که ممکن است به دلیل مقاومت سیستم در برابر تغییرات ناگهانی کنار گذاشته شوند. کایزن با بررسی دقیق، فرآیندها را تشویق میکند تا اشتباهات و ضایعات کاهش یابد.

با کایزن خطاها کمتر، نیازهای نظارت و بازرسی به حداقل میرسد و روحیه کارکنان بهبود مییابد. زیرا کایزن حس ارزش و هدف را تشویق میکند؛ وقتی کارمندان فراتر از مسائل خاص بخش خود فکر میکنند، کار تیمی افزایش مییابد. از طرفی آگاهی بیشتر کارکنان از نیازهای مشتری گسترش مییابد و ارتقای کیفیت محصول با تمرکز بر مشتری حاصل میشود.

البته برخی از شرکتها که با فرهنگ سرزمینگرایی و ارتباطات بسته مواجه هستند، ممکن است ابتدا نیاز به تمرکز بر تغییرات فرهنگی برای ایجاد یک محیط پذیرا داشته باشند. رویدادهای کوتاه مدت کایزن ممکن است موجی از هیجان ایجاد کند که سطحی وکوتاه مدت است و بنابراین پایدار نیست و از معایب این رویکرد محسوب میشود.

نمونههایی از کایزن میتوان گفت تویوتا، به دلیل استفاده از کایزن معروف ترین است، اما شرکتهای دیگر با موفقیت از این رویکرد استفاده کردهاند. در اینجا سه نمونه آورده شده است:

منبع: techtarget